如何减少树脂使用量,使您的解决方案比以往任何时候都轻

在设计极其轻质的复合材料应用方面,树脂的用量是一个关键的考量因素。 它看起来似乎无足轻重,但在优化重量方面,每一克都很重要。 芯材本身及其加工方式都会影响树脂的用量。

有时,您希望设计出极强又极轻的应用——例如一艘赛艇,每减轻一克,就能对其性能的完善产生重大影响。 使用三明治夹芯是显而易见的解决方案。 但是,为了优化强度重量比,还必须将合适的芯材与表面处理相结合,以最大限度地减少对树脂的使用。

芯材可减少 80% 的树脂使用量

影响树脂用量的一大重要因素是您选择的三明治夹芯材类型。戴铂的 Divinycell 芯材系列对树脂的需求量很低。 但是,如果您正在寻求优化自己的应用,使其比以往任何时候都更轻,那我们就有非常合适的产品。

与 Divinycell MC60 一样,下一代结构芯材的创新要具有一流的力学性能且轻质。 其独特的微孔结构,以及较低的芯材密度和极低的树脂吸收率,可显著减轻层压板重量。 极小的泡孔将树脂吸收量降低了 80%。

Divinycell MC60 是一种优质的结构芯材,适用于对重量要求极高的的船舶、工业和航空航天应用。 它还具备优异的粘合/剥离强度、低吸水性以及良好的隔热隔音性能。

智慧的表面处理和创新的芯材切割技术

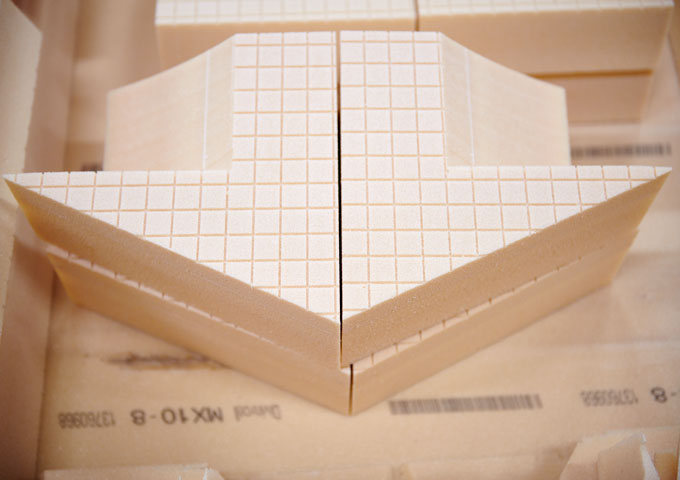

表面处理是指对结构芯材进行机械加工。 您可以选择不同的切割,凹槽和打孔方式,每一种表面处理方式都能形成不同的树脂流动方式和形状 。 根据几何形状、制造工艺或特定组件的要求,所选的表面处理将为取得满意的结果、降低树脂的用量发挥重要的作用。 由于在凹槽和打孔中获得了出色的树脂流动特性,因此可减少树脂吸收量。 由于无需额外的流动介质即可实现纤维的良好流动和浸润,戴铂大多数表面处理方式很好的节省了资金。

如何选择出色的表面处理

部件的复杂性和模具的曲率会影响芯材表面处理方式的选择,最大限度地减少回弹,减少树脂用量。 结合产品的几何形状和预期性能,对用于每种制造方法的表面处理进行分析至关重要。 制造流程决定了我们将为成形和分流使用何种表面处理。 树脂导流以及排出空气有多种选择。 戴铂开发出了独特的解决方案,特别适合快速安全的真空辅助制造需求,让您可以从每种设计中获得最佳性能。

芯材表面上的切口或浅凹槽允许树脂导流,并确保充分浸润层压。 穿孔允许排气,在真空灌注过程中,穿孔将树脂从芯的一侧转移到另一侧,进一步确保层压适当浸润。 在处理预浸料或使用芯材基板胶粘剂时,也会进行打孔。 这些表面处理可以与多种可成形选项成功组合。

开槽和穿孔组合无需在层合板或其上使用额外的导流介质。 这些表面处理可以同时与多种可成形选项组合,如方格开槽材料。 选择正确的表面处理不仅会影响最终组件的重量和表面质量,而且会缩短制造时间。

薄板和严格的公差

戴铂还提供创新的芯材切割技术,可将材料切割成极薄的板,且公差非常严格。 其优势包括光滑的表面、三维可塑性和树脂吸收率降低 30%——具体取决于芯材类型和等级。

点击此处阅读更多关于表面处理选项的信息。